超声波焊接原理和焊缝设计

时间:2020-01-11 浏览:

超声波焊接原理和焊缝设计

超声波焊接原理和焊缝设计超声波焊缝设计,常见的有4大类:对接接头(Butt Joint),台阶接头(Step Joint),沟槽接头(Tongue-and-Groove Joint),以及剪切接头(Shear Joint)。选择哪一种设计取决于许多因素,包括材料、零件的尺寸和刚性,以及焊接性能要求,例如焊接强度,外观和密封性等。

对接接头(Butt Joint)

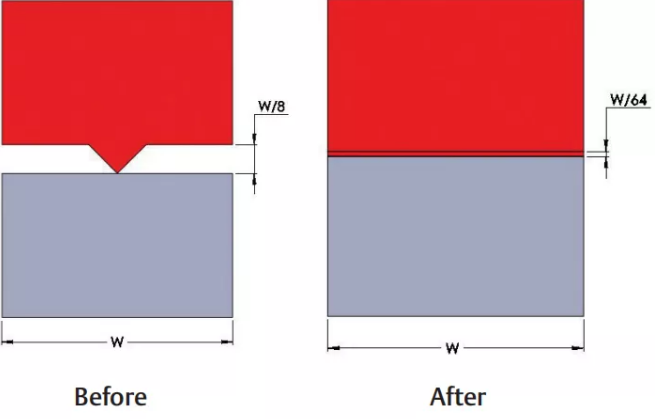

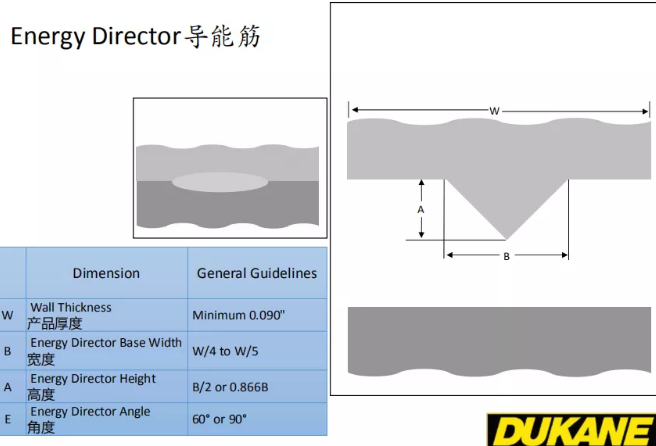

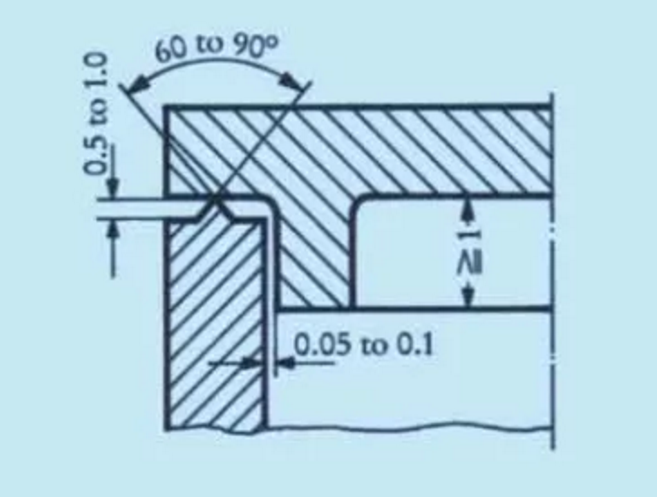

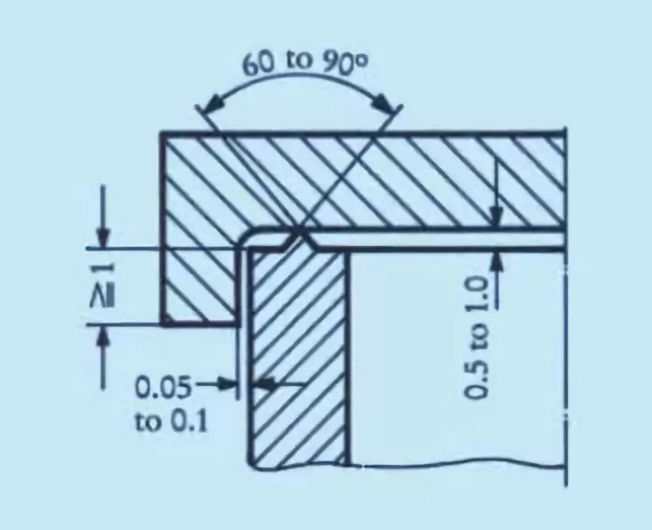

具有导能筋(Energy Director)的对接接头是常见的焊缝设计,注塑件的设计和制造相对简单。导能筋的设计一般是一个三角形,有时也会采用半圆形(Dukane专利)。

导能筋顶部的尖点,有助于集中超声波能量,以快速加热熔化和粘接塑料。如果没有导能筋,超声波能量便无法沿着接合线均匀分布,这意味着需要更多的时间和能量,才有可能熔化塑料。同时,多余能量和时间会导致产品无法接受的外观问题,例如飞边和烫伤等。

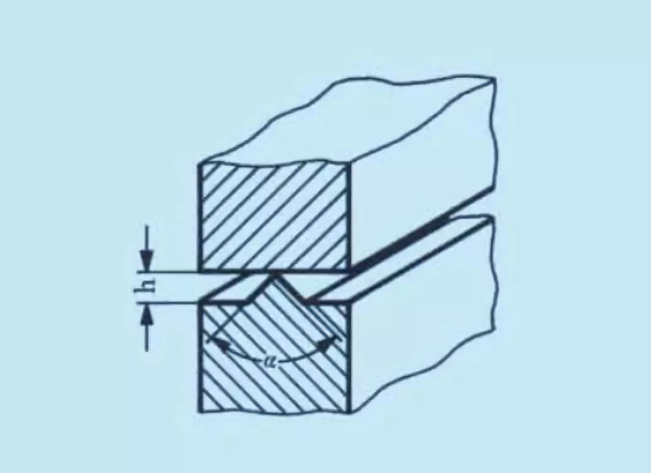

三角导能筋尖角一般为90°或者60°,前者适合无定形树脂,后者适合半结晶材料。有时候因为结构限制,三角筋尖角也可以做成60°到90°之间。对于一般尺寸零件(例如特征长度从20mm到80mm),导能筋底边宽0.4-1.0mm,高度0.35-1mm。

总结:适用于各种大小产品,设计自由度高,能提供一定的焊接强度(低于台阶接头、沟槽接头和剪切接头),但无法保证密封性,且无法提供自定位。用于普通焊接要求的产品。

Branson

导能筋可以设计在上下零件的任何一个上。但是一般建议,是将导能筋设计在与焊头接触的上零件上。在一些特殊应用中,例如不同种塑料焊接,三角筋应设计在具有更高熔点和刚度的零件上。一般来说,无定形材料采用90°尖角,半结晶材料采用60°尖角。

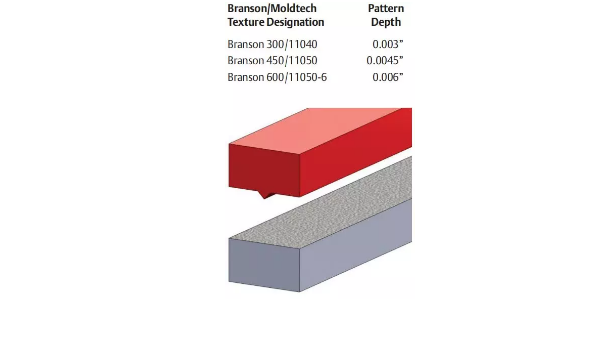

Branson推荐的皮纹面,可以提高焊接强度,并且增加流动阻力以控制溢料,减少飞边。注意,该设计无法保证密封效果。纹理深度在0.076-0.152mm之间。

Dukane

三角筋底边宽0.5-1.0mm,高度0.4-1.0mm。取决于产品尺寸大小。一般经验,当尺寸<40mm,三角筋高度可选择0.4-0.6mm;尺寸在40mm-76mm之间,三角筋高度可选择0.6-0.8mm;尺寸>76mm,三角筋高度可选择0.8-1.0mm。当然,不同行业及具体产品,可能略有差别。

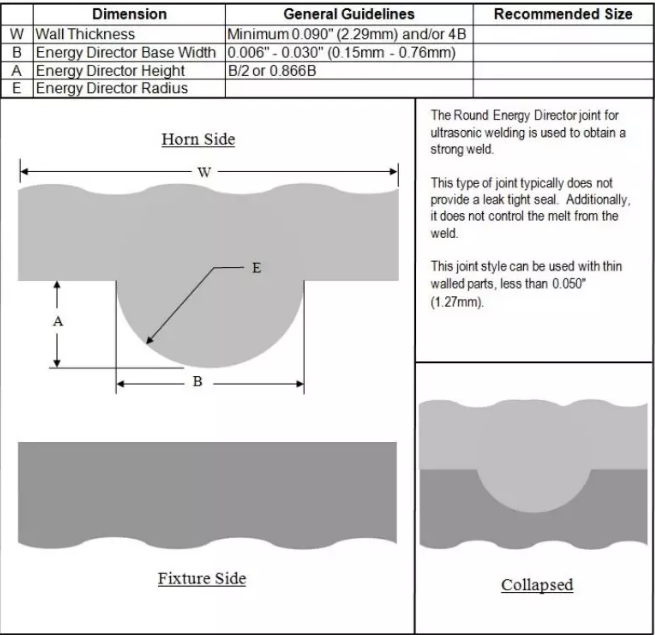

圆形导能筋是Dukane专利,经过验证,焊接强度更大,可实现密封。同时,从注塑角度,有益于注塑成型,尺寸稳定。必须注意,圆形导能筋在伺服超声波设备上验证成功,但可能不适用于气动超声波设备。圆形导能筋底边宽0.4-0.76mm。

Ticona

尖角60°到90°,三角导能筋的高度0.3-1mm。

Sonitek

下述建议尺寸是最小值。

Sonics

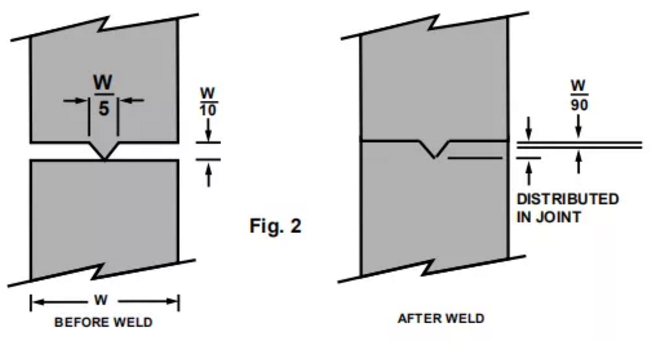

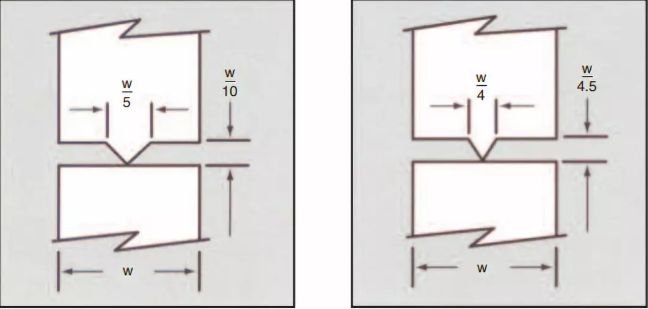

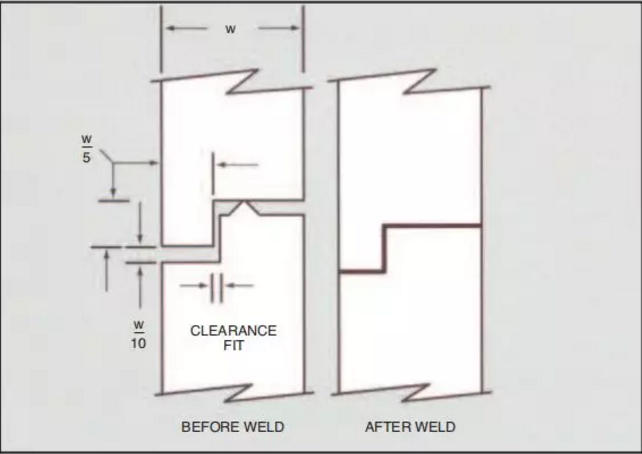

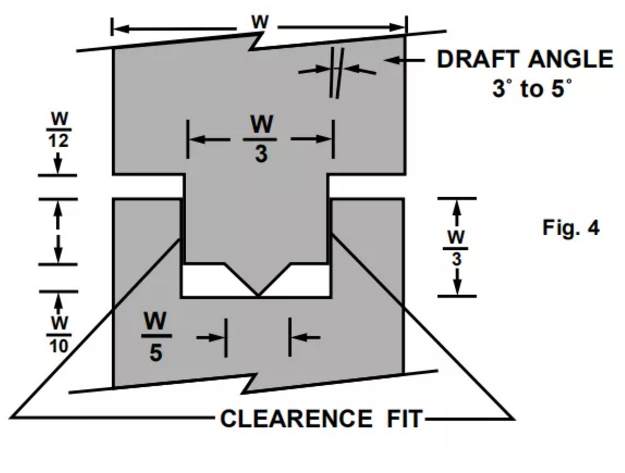

下左图是一个具有90°三角导能筋的对接接头设计。其中W/5和W/10是建议设计的最小尺寸。当焊接宽度较大时,需要设计多条导能筋。适用于无定形材料,如ABS,SAN和PS等。Sonics推荐的导能筋高度为0.2-0.6mm。

下右图是一个具有60°三角导能筋的对接接头设计。其中建议尺寸也是最小设计尺寸。适用于半结晶材料焊接,如尼龙,PP和PE等。Sonics推荐的导能筋最小高度为0.4-0.5mm之间。

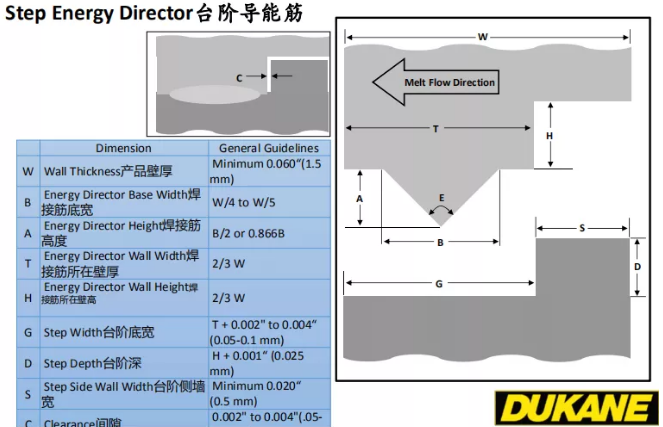

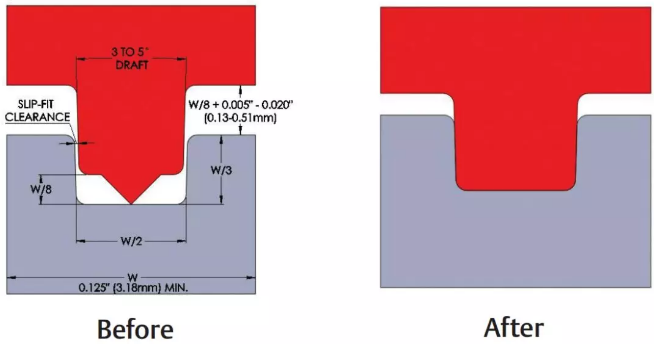

台阶接头(Step Joint)

该设计比对接接头牢固的多,因为材料流入一侧的间隙形成连接,所以增大了焊缝的抗剪切和抗拉强度,相比较对接接头更容易实现密封。

台阶接头保证了上下零件自定位,同时也避免了产品外侧的溢料飞边。从注塑难易的角度,台阶接头对零件配合公差要求宽松。采用沟槽接头时,配合公差要求更紧,也容易侧壁干涉导致焊接不良。

具有导能筋的焊缝接头(包括对接和台阶接头两种),适用于具有较好刚度,同时熔化温度不高的无定形塑料的连接。当使用一些柔软且可压缩的材料,如PP和PE,则不建议采用导能筋的接头设计。对于这类柔软的材料,我们会采用侵略性更强的剪切缝设计,或者采用伺服焊接设备提供额外的焊接压力和时间。

台阶接头要求的零件壁厚一般大于1.5mm。

总结:适用于各种大小产品,能提供较好的焊接强度(高于对接接头,低于沟槽接头和剪切接头),可以实现一般密封性(无法承受较大压强),能够提供上下零件自定位,一侧可挡溢料飞边。用于一般防水要求的产品。

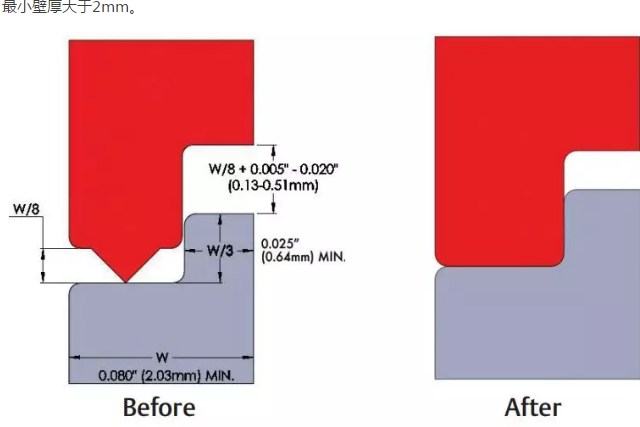

Branson

最小壁厚大于2mm。

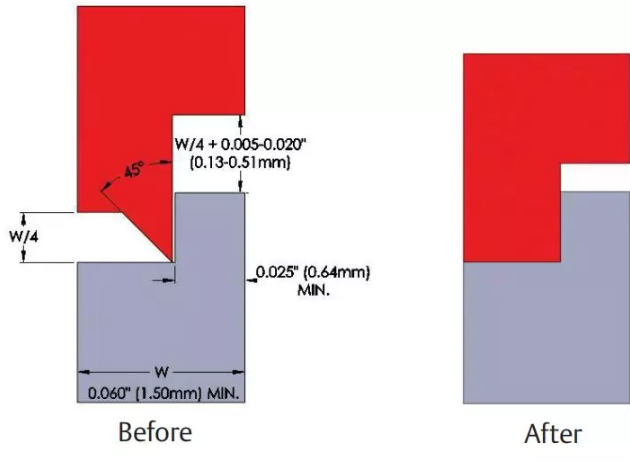

当壁厚≤1.5mm时,推荐的焊缝接头设计如下。刀口的高度在0.38-0.51mm。该设计还可以减少外侧飞边。

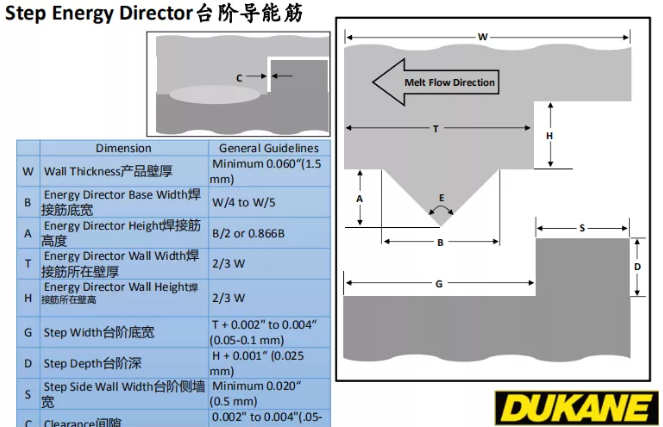

Dukane

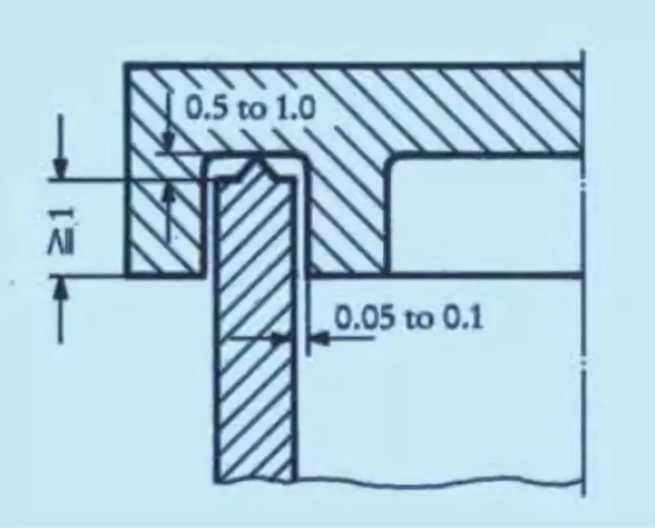

产品壁厚≥1.5mm,B尺寸0.5-1.0mm,A尺寸0.4-1.0mm,D尺寸1.5mm,T尺寸≥1.0mm,台阶一侧单边间隙0.1-0.15mm。

内侧挡料设计

外侧挡料设计

内外侧均有挡料设计。

针对PP材料,且零件尺寸较大(大于60mm)时的接头设计。

当壁厚≤2mm时,可采用如下设计。

焊接后留有的最小间隙。

Sonitek

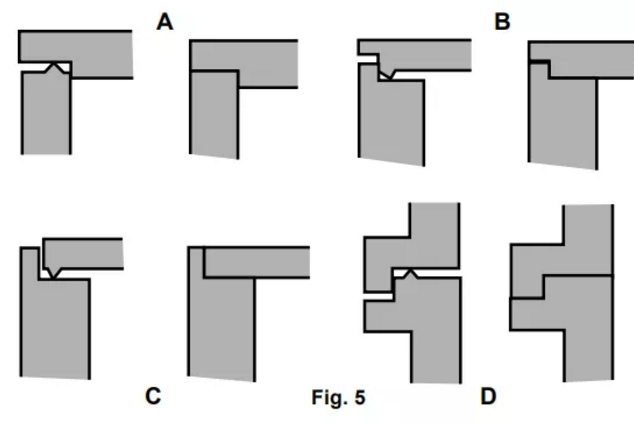

台阶缝的多种形式

Sonics

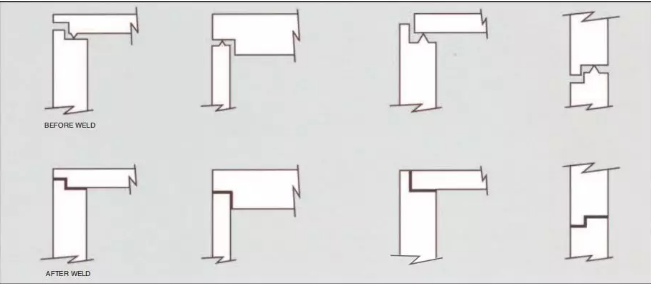

台阶接头设计的多种形式。

Dupont

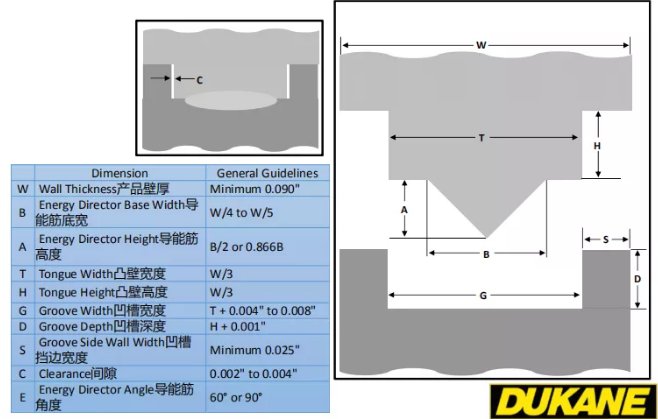

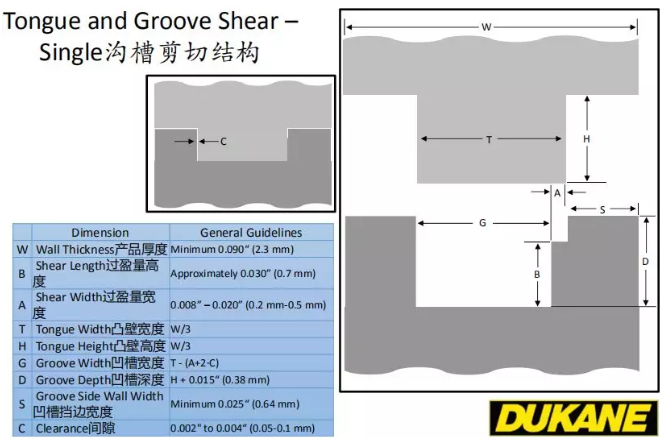

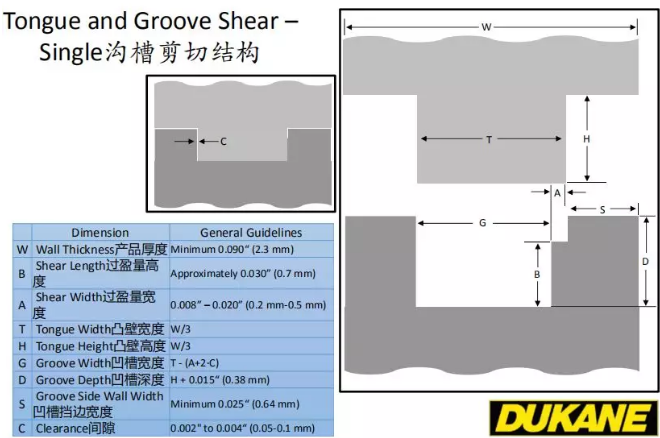

沟槽接头(Tongue-and-Groove Joint)

该接头能够提供最大的焊接强度。两侧很小的间隙会产生毛细作用,使熔化的塑料渗入整个焊接区域。

和台阶接头一样,沟槽接头设计有助于零件的自定位,并且在产品内外侧都能阻止溢料和飞边。它还可以保护焊缝免受周围冷空气流动的影响。

沟槽接头最适合用于有气密性要求的产品。但是,如果零件壁厚不能满足接头设计要求(壁厚大于2.3mm),那么建议采用剪切接头。剪切接头可用于薄壁件的焊接,但是焊接零件时需要更大的振幅。

总结:适用于各种大小产品,能提供最佳的焊接强度(高于对接接头和台阶接头,与剪切接头设计相当),容易实现密封性,能够承受较大压强,可提供上下零件自定位,内外侧可挡溢料飞边。对产品注塑精度要求高,两侧间隙大则导致焊接效果减弱,两侧间隙小干涉会导致焊接失败(主要指泄露)。用于具有严格性能要求的产品。

Branson

最小壁厚3.18mm。

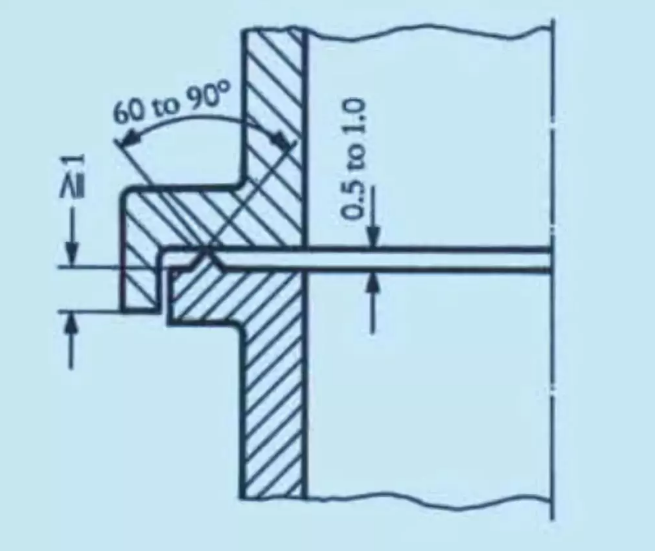

Dukane

最小壁厚2.3mm,建议同上述Dukane台阶接头。

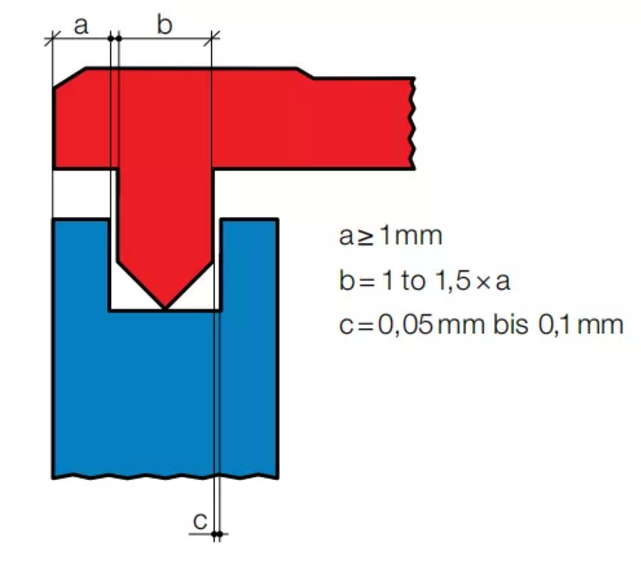

Herrmann

要求壁厚大于2.3mm。

当壁厚小于1.5mm时,沟槽焊缝可采用下面的V形结构。

Sonics

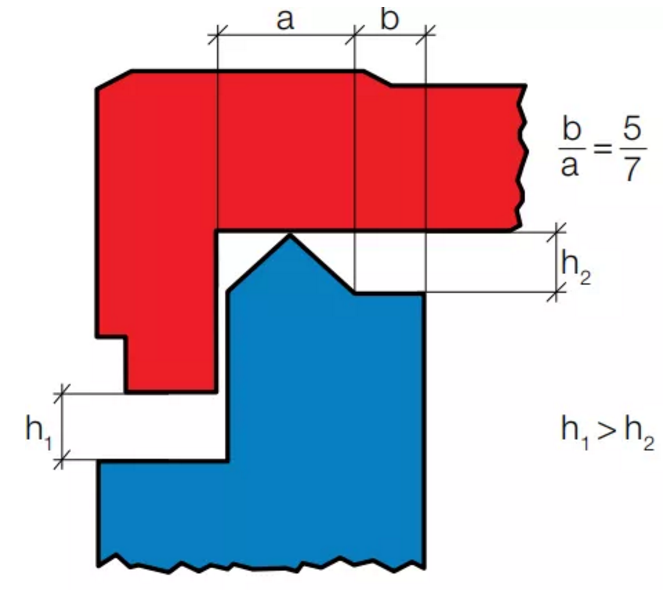

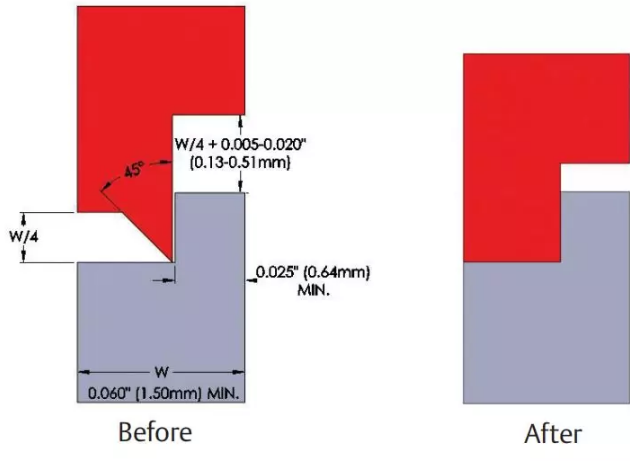

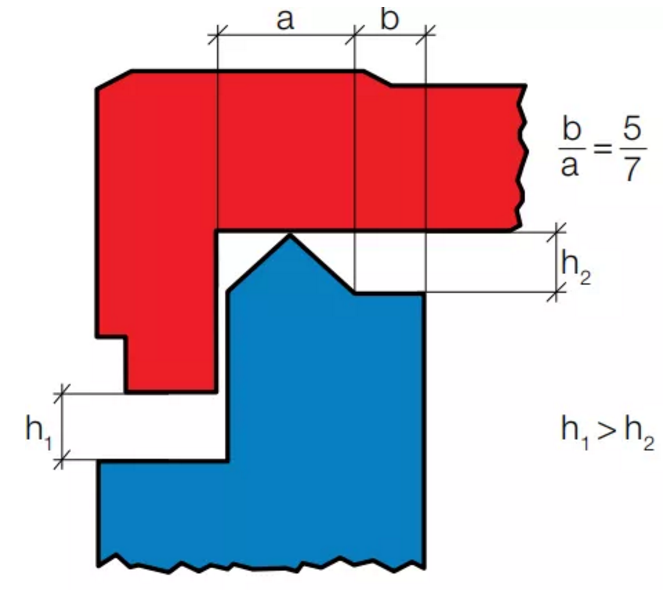

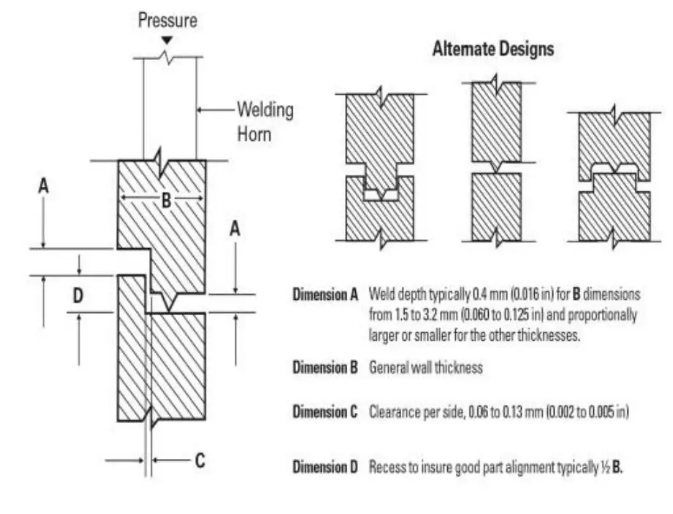

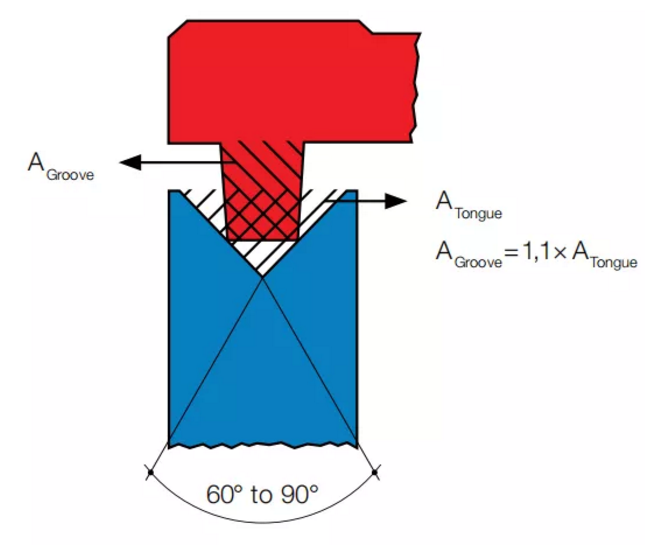

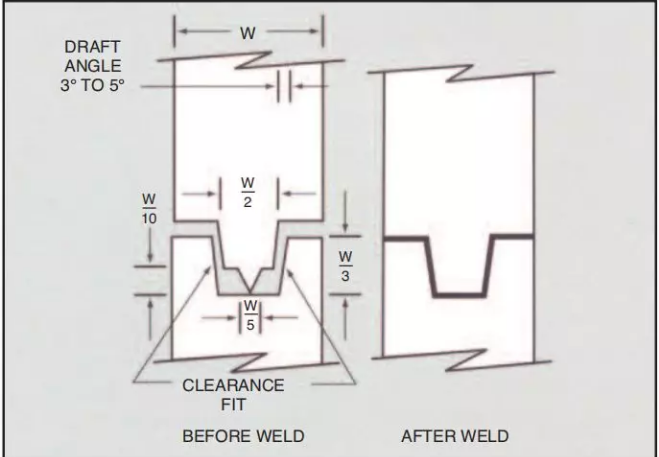

剪切接头(Shear Joint)

剪切接头十分适合半结晶塑料的焊接。当焊接深度足够时,该焊缝具有优异的气密性和焊接强度。如果你要焊接PA材料的薄壁容器,则需要采用剪切接头设计。

剪切接头在焊接过程中,可防止焊接区域暴露于空气中,这可能会使其过快冷却,从而导致脆性。焊接强度取决于焊接深度。一般经验认为,当焊接深度达到0.8-1.5mm,焊缝处的焊接强度与周围壁本体相当。

对于剪切接头,一个巨大挑战是如何保证一周一致的剪切量。例如提高注塑件尺寸精度防止变形,提高上下零件的装配精度,保证零件侧壁有刚性治具支撑等。当零件尺寸较大,且有较大变形时,采用剪切接头几乎无法满足焊接密封性要求。

总结:适用于小尺寸产品,能提供最佳的焊接强度(高于对接接头和台阶接头,与沟槽接头设计相当),容易实现密封性,能够承受较大压强,可提供上下零件自定位。对产品注塑精度要求高,焊线区域变形会导致剪切量不均匀,以及焊接失败。用于具有严格性能要求的小尺寸产品。

Branson

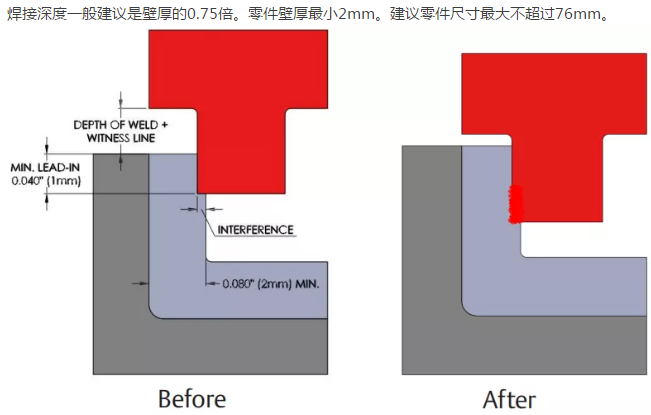

焊接深度一般建议是壁厚的0.75倍。零件壁厚最小2mm。建议零件尺寸最大不超过76mm。

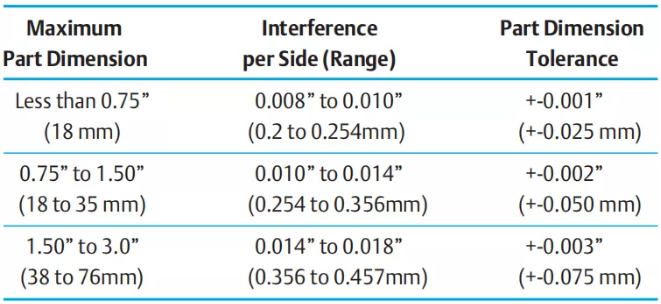

单边剪切量建议值,以及零件尺寸公差建议。

当零件尺寸大于76mm时,可采用如下设计。

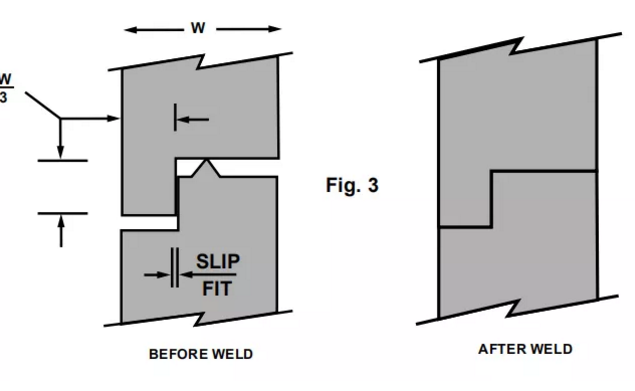

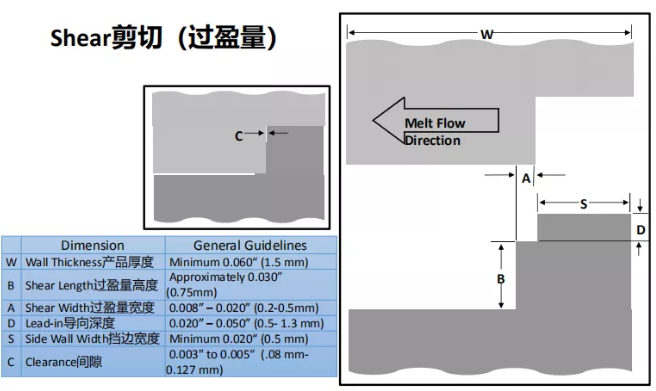

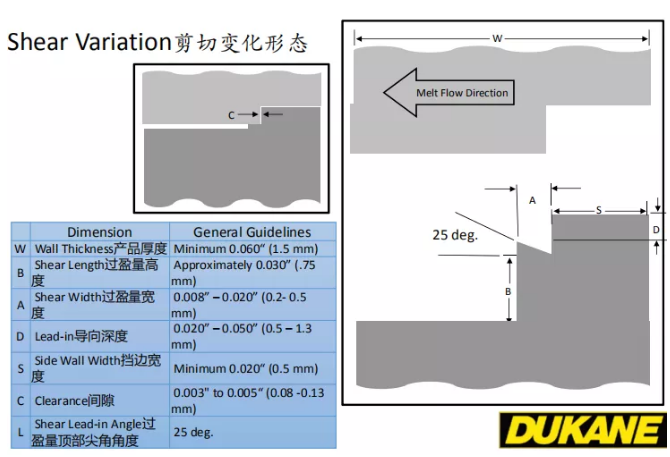

Dukane

壁厚W尺寸大于1.5mm,单边剪切量A尺寸0.25-0.5mm,焊接深度B尺寸0.75-1.0mm。其余建议见表格推荐。

Herrmann

Ticona

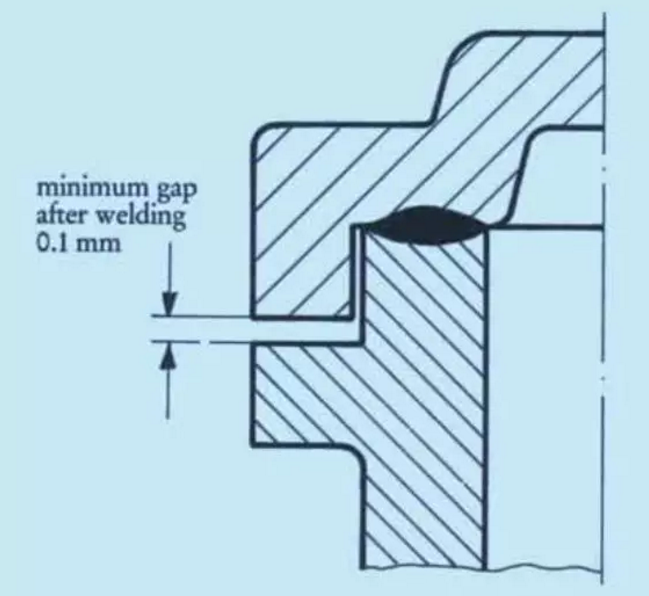

单边剪切的其它形式。

双边剪切的两种形式。

焊接后留有的最小间隙为0.1mm。

Sonics

剪切接头的多种形式,第一第二种单边藏溢料,第三种内外均可以藏溢料。

当产品尺寸较大,且上零件壁深且柔软时,可采用下面的焊缝接头设计。

Dupont

对于Dupont材料,当玻纤含量30%时,保守计算,焊缝强度约为基体树脂强度的1/3。

水分含量过高会导致很弱或无效的焊缝。例如,尼龙零件在相对湿度50%的情况下,在23°C(73°F)的温暖空气中暴露24小时,会严重影响焊接效果。最好是将零件在干燥(PA66为0.2%水分)条件下焊接。

其它因素

采用超声波焊接工艺时,除了选择适合的接头设计外,工程师们还需要考虑另外一些重要因素。

第一个考虑因素是壁厚。当薄壁小于1mm时,薄壁像弹簧一样,无法有效地将振动传递到接头区域。容易产生横向振动,从而损耗焊接能量。

第二个考虑因素是装配件的整体大小。采用单个焊头焊接产品时,一般要求零件尺寸小于250mm。当然,这也取决于材料,如250x250mm的尼龙盒子肯定无法焊接,但是250x250mm的PS材料盒子可能可以焊接。

第三个考虑因素,因为焊头需要与零件紧密接触,所以工程师应避免在接头上方设计缺口或者孔洞,阻碍振动传递。

第四个考虑因素,焊头距离接头的距离应小于6.4mm,也叫做近场焊接。当距离大于6.4mm时,称为远场焊接。远场焊接不容易焊接,需要更高的振幅和更长的焊接时间,负面影响会增加。

另外,接头附近接头应避免尖角设计,防止引起裂纹。