塑胶件紧固工艺:超声波焊接(二)

时间:2020-03-13 浏览:

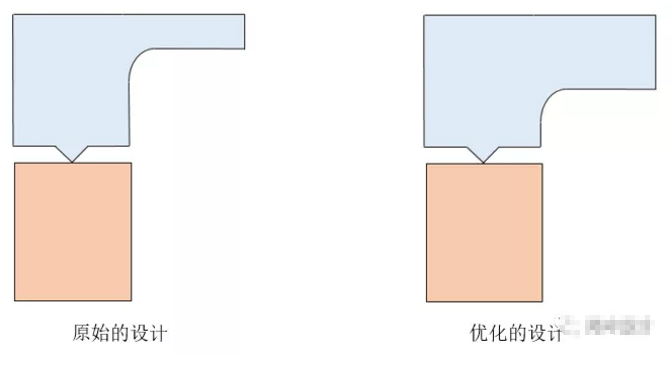

剪切型焊接可以和沟槽型焊接等结构配合使用。

特殊形状

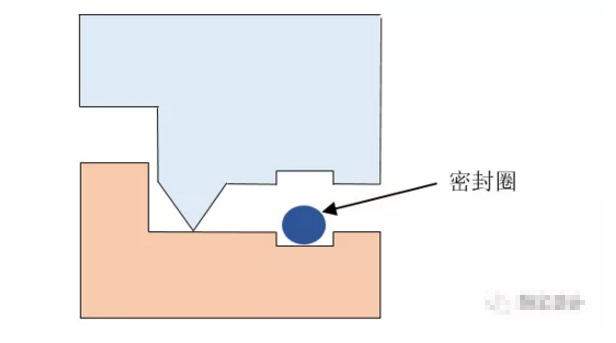

为了使较难熔接的塑胶件或外型不规则之塑胶件达到水气密熔接,可能需要使用弹性油封与旋绕道以阻隔熔胶之流动。如图显示一种配合O型密封圈的焊接界面设计。

3.塑胶件的超声波焊接结构设指南

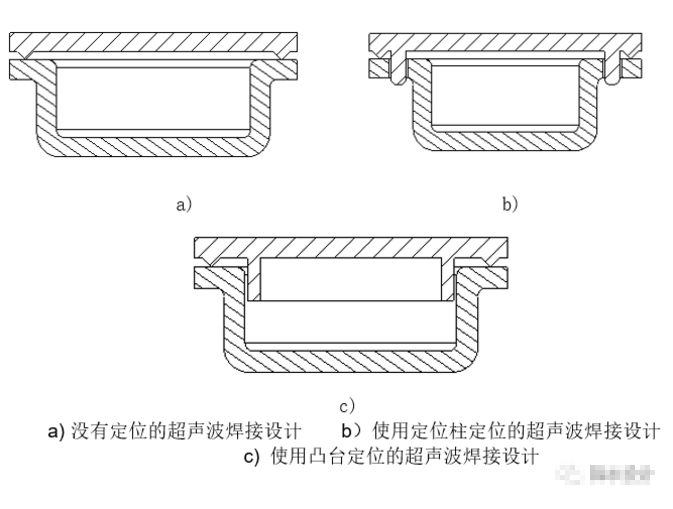

3.1 超声波焊接零件导向和预定位

在两个塑胶件焊接界面开始接触之前,在零件之间设计定位特征能够保证两个塑胶件的准确定位,这有利于提高超声波焊接的质量和提高焊接的尺寸精度,定位特征包括定位柱、孔、凸台和边等,如图3-122所示。当然也可以设计辅助夹具来增加定位,作者不推荐这种方法,因为从面向制造和装配的产品设计理论来看,辅助夹具会带来产品成本的增加,不是一个最好的方法。

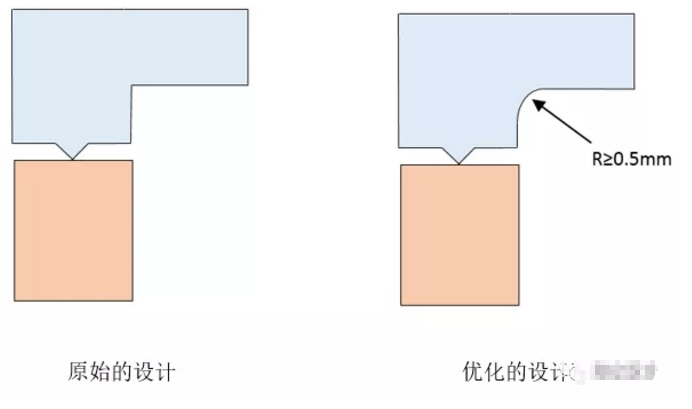

3.2 避免尖角

由于焊接零件上的尖角在注塑过程中产生应力集中,在超声波机械振动下,很容易发生折断。所以,对于塑胶件壁与壁的任意连接处呈尖角的地方,都应当设计一定的圆角(至少大于半径0.5mm)。

3. 3 避免超声波零部件结构较弱而发生断裂

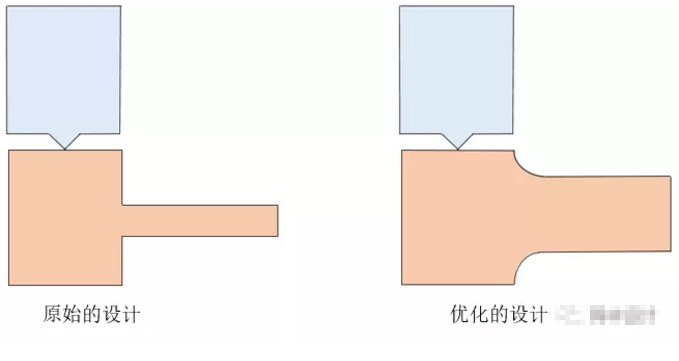

塑胶件内部或外部表面附带的突出或细小特征会因超声波振动发生断裂或脱落,通过以下措施可能减小或消除这种问题:

在细小特征与主体相交的地方加一个大的R角。

增加细小特征的厚度或直径。

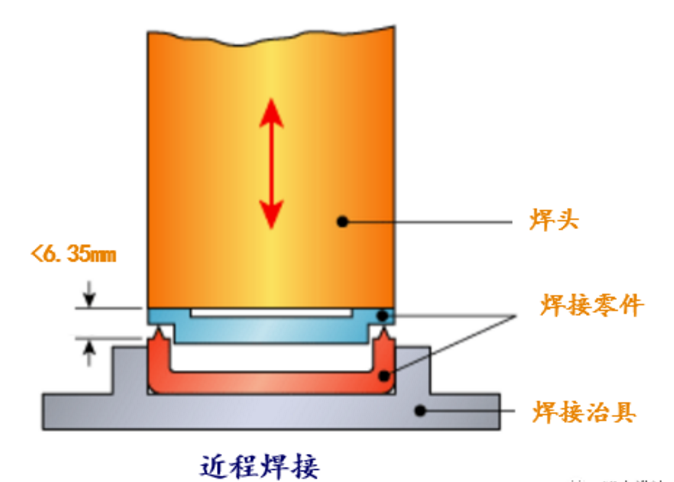

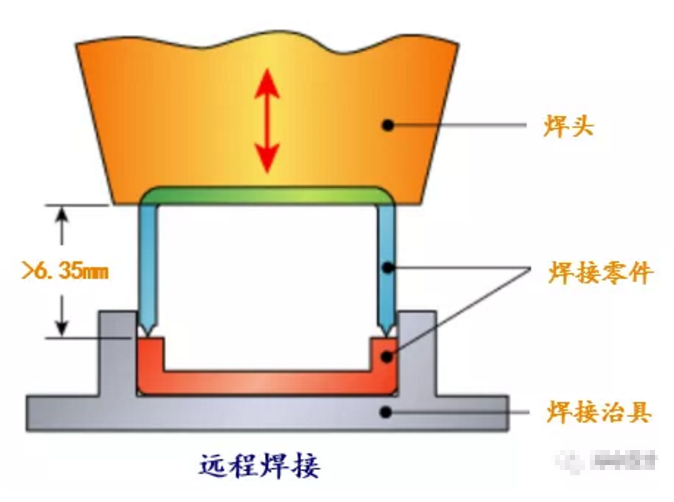

3.4 使用近场焊接

近场焊接是指超声波焊接界面距离焊头接触面的距离在6.35mm以内,大于6.35mm的称为远场焊接。

无定型塑料中,分子的无序排列使得振动能量容易在其间传导并且衰减很,在低硬度塑料中也会发生振动能量的衰减现象。与之相反,半结晶塑料中的晶体结构阻碍了振动的传导,振动衰减很大,使得远场焊接变得困难。因此,在产品设计时,应考虑到是否有足够的能量传达到焊接界面;对于半结晶塑料,尽量避免使用远场焊接。

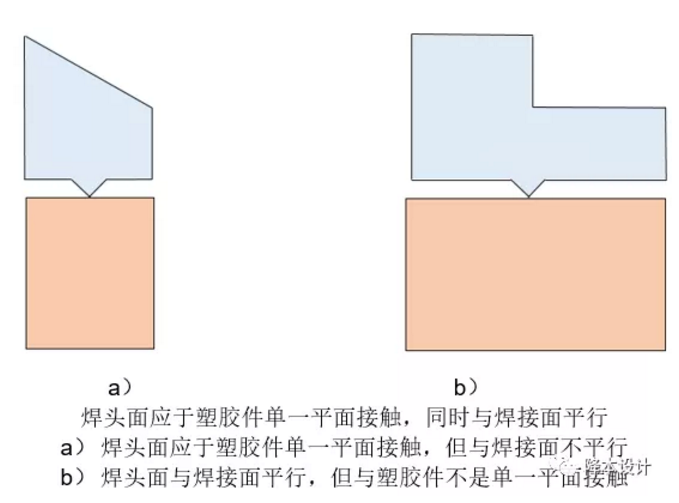

3.5 焊头位置与焊头接触面积

焊头位置和焊头与塑胶件接触是成功焊接的一个关键因素。一般来说,焊头应该足够大使得其直线投影可以覆盖整个焊接区域,这一方面可以帮助将超声波振动能量传导到焊接区域,另一方面避免在表面留下伤痕。

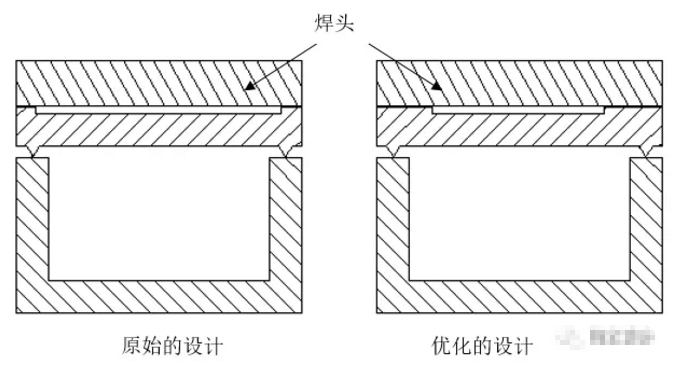

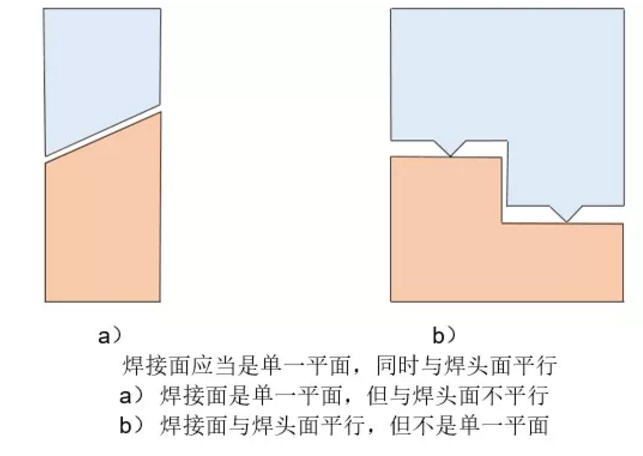

3.6 焊接与焊头面平行,且为单一平面

塑胶件的焊接界面必须平行于焊头面,而且焊接面和焊头面均要分别要保持在单一平面,从而使得能量均匀传导,有利于取得一致的焊接效果,并减少溢胶可能性,错误的焊接面和焊头面设计如图所示。

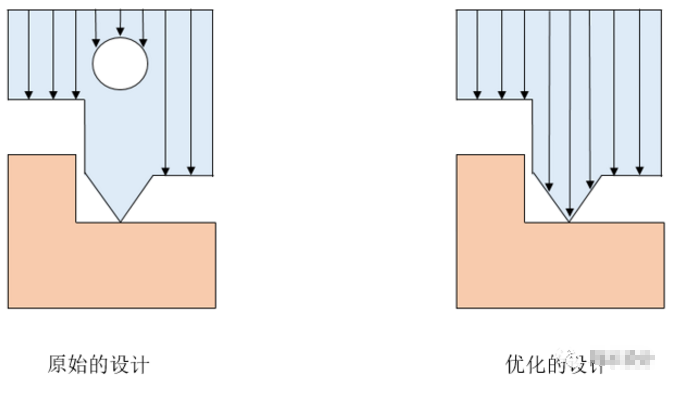

3.7 超声波传导区域避免孔或缺口

与焊头接触的塑胶件有孔或其它缺口,则在超声波传导过程中会产生干扰和衰减。根据塑料类型(尤其是半晶体材料)和孔的大小,在开口的下端会直接出现少量焊接或完全熔不到的情况,因此要尽量避免在超声波传导区域出现孔或缺口。

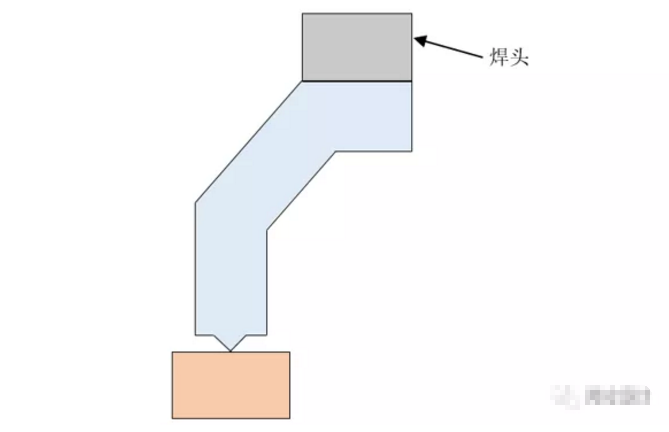

3.8 避免薄而弯曲的结构

超声波的传播是直线传播,因此在超声波的传播路径中,应当避免薄而弯曲的结构,否则超声波振动很难传导到焊接面,特别对于半晶体材料。

3.9 薄膜效应

薄膜效应是一种能量聚集效应造成塑胶件出现烧穿现象,在平的圆形的、壁厚较薄的位置最为常见,通过采取下列一个或结合数个措施可以克服这种现象:

1) 增加壁厚,如图所示;

2) 减少熔接时间;

3) 改变振幅;

4) 采用振幅剖析;

5) 在焊头上设计节点活塞;

6) 添加内部加强筋;

7) 评估其它频率。